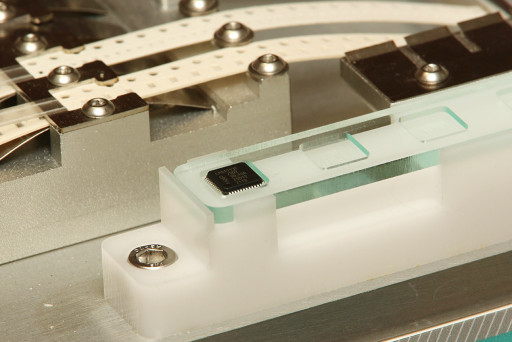

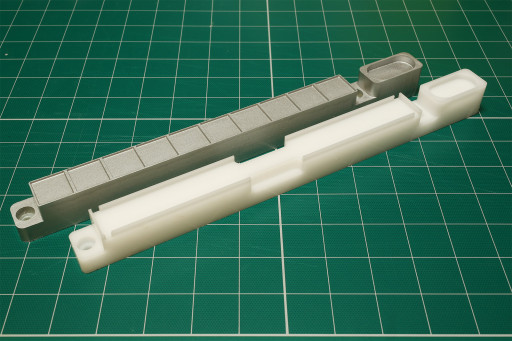

ということで、フロントトレイの部品載せる部分も完成しました。とりあえずLQFP48のパッケージの石を載せてみたのがこんな感じになります。先日の画像と比べるとわかりますが、土台のほうの部品板を掴むための凹みの位置を変えています。先日の位置では間抜けなことに本体の基板押さえと干渉するのでした。。

ひとまずこれで少し大きめの部品が来ても対応出来ます。部品板を交換出来るようにするために短辺両方から1mmずつ消費してしまったので、実質の上限サイズは14mm角くらい。実質LQFP80が上限になりますが、NYAMFGの場合それくらいで割と十分かもしれません。

ちなみにこのままでは静電気対策が何も取られていないので、ちゃんと処理するべきです。界面活性剤系はコンタミが発生しそうで嫌なので(*)、塗膜を形成するタイプの物をつかうのが望ましいのではないかと思います。

こまごまと部品も発注したので、そろそろ本格稼働しないといけません。引き続き面白いネタが出来たら書いていきたいと思います。

(*)この辺りはコンタミが発生するかどうかきちんとした文献を調査したわけではありませんので、もし間違いなどあれば指摘いただければ幸いです!

ダウンロード

制作に使ったデータはこちら。特に権利は主張しませんので、商用非商用問わずご自由にお使い下さい。特にGコードは何も確認せずそのまま使うと色々破損したり事故が起きる可能性がありますので、その点理解の上自己責任でご利用ください。

[wpdm_file id=3]

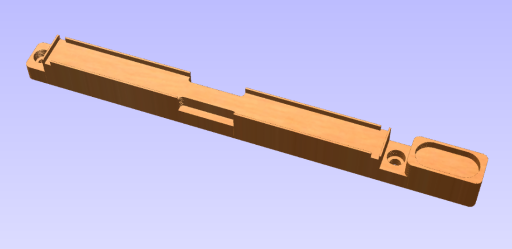

元のDXF。切削用の余計なパスもあります。2Dです。

[wpdm_file id=4]

Gコード。φ4のスクエアエンドミルで最大1.2mmずつ切削します。ある程度筐体に剛性が必要だと思います。

[wpdm_file id=5]

部品載せプレートのDXF。LQFP48とHVQFN33-7、HVQFN33-5用のプレート分作るようにしてあります。

[wpdm_file id=6]

そのGコード。φ2のスクエアエンドミルで最大0.3mmずつ切削します。